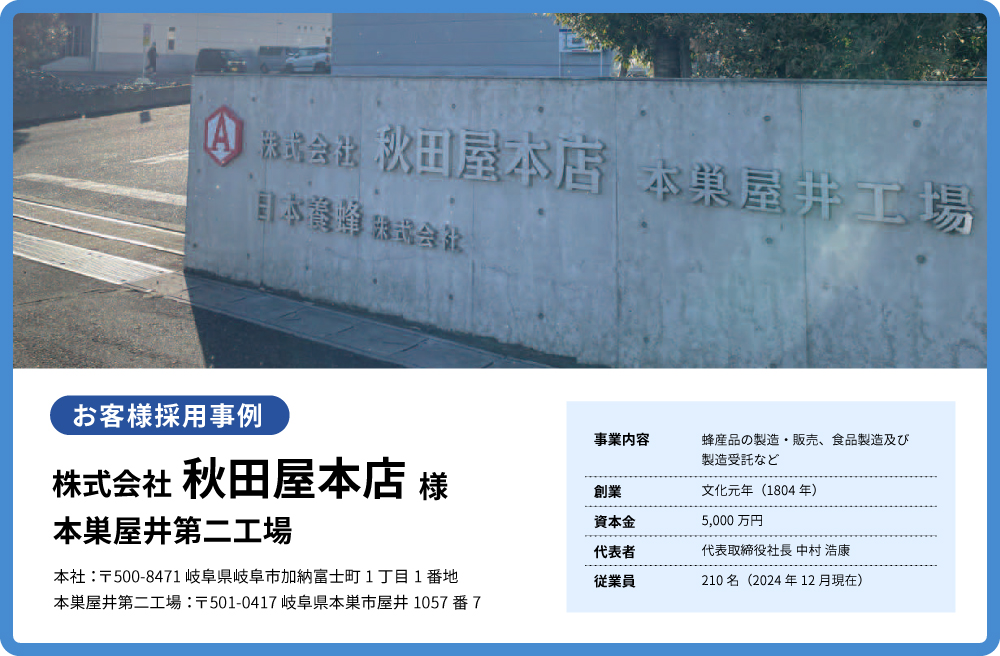

取材日記

秋田屋本店様の記事全文を

ご覧になりたい方はこちら

トヨックス製の継手一体型フッ素樹脂ホース(加締め)をご利用頂いているシーンを教えてください。

当社は、ハチミツの製造・販売が主業務ですが、食品や健康食品の製造・OEMも行っています。

トヨックスさんのホースを利用しているのは、ゼリー飲料を充填機に搬送するためです。

ホースにも様々なランクがあるなかで、なぜ最上位ランクのホース(フッソサーモ-S100℃ホース)を採用されたのでしょうか?

私共の工場では、ゼリー飲料を20品目以上製造しています。

以前は、品目毎にホースを揃えていたので、準備や洗浄にかかる時間が実質生産時間を圧迫していました。

フッソサーモは、内側がフッ素加工されており、着色・着香がないと提案を受けたので、サンプルでテストしたところ、問題がないことがわかり、採用しました。

充填機に搬送している様子

着色・着香がなくなったことにより、生産品目毎に交換していたホースの交換がなくなったと伺いました。23本揃えていたホースが1本で済むようになったのですか?

いえ、アレルゲン対応のホースなど特殊な品目は交換しています。

それでも以前23本あった品目別ホースが、3本まで削減できています。

使用するホースの種類を削減することで、どのような効果があるのでしょうか?

3つのメリットがあります。

1つ目は、生産品目毎にホースの交換が不要になること。

2つ目は、生産にかける時間を増やすことができること。

3つ目が、ホースをストックするスペースが小さくなることです。

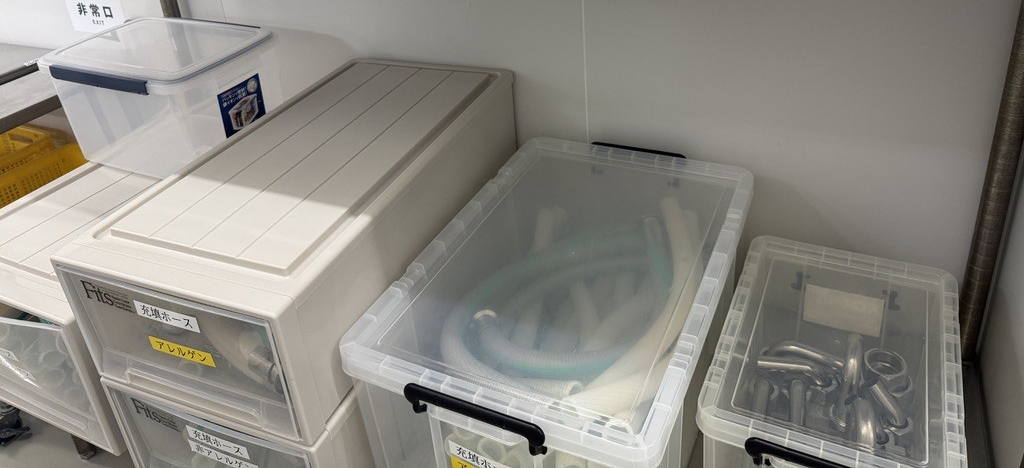

ストックするスペースが削減されることもメリットなのですね。

はい。

以前は、4台の充填機それぞれに23本のホースがあったので、92本のホースがありました。

フッソサーモ使用後は、予備も含めて20本程度。

70本ものホースを保管する場所が空いたのです。(スペース削減率78.2%)

現在の保管場所:以前に比べスペースが大幅に削減された。

1日の生産品目はおおよそ3種類と伺いました。

生産品目を変える際のホース洗浄時間は、どのくらい掛かっていましたか?

ホースの洗浄だけを見ると、10~15分程度です。

10分・15分程度の作業時間でも、最高位ランクのホースを使用するメリットがあるのでしょうか?

10分といえども、積み重なると膨大な作業時間になります。

その作業時間を、生産する時間に置き換えれば十分に導入する価値はあります。

また、作業者によっては、洗浄品質のバラツキがあったことも課題として抱えていたので、作業の標準化ができる点もメリットだと感じています。

ホースの交換・洗浄時間の削減を生産量の増強に置き換えたのですね。

当工場は、もともと多品種が多く回ってくる工場です。ただ、採算性を考えたときに、相反してしまいます。

詰めれる時間は詰めて、無駄やロスは撲滅していく方針を守らないと採算が合わなくなります。

ホースの洗浄方法を教えてください。

当工場では、薬剤で一定時間洗浄したあと、高温水ですすいでいます。

フッソサーモ-S100℃ホースを採用したポイントも、この薬剤を使用した高温水洗浄に対応できる点にありました。

他に導入して良かった点はありますか?

以前は、ホースバンドで接続部を固定していたので、締め付け過ぎるとホースのワイヤーが飛び出てしまったりする破損事故が、ときどき発生していました。しかし現在は発生していません。

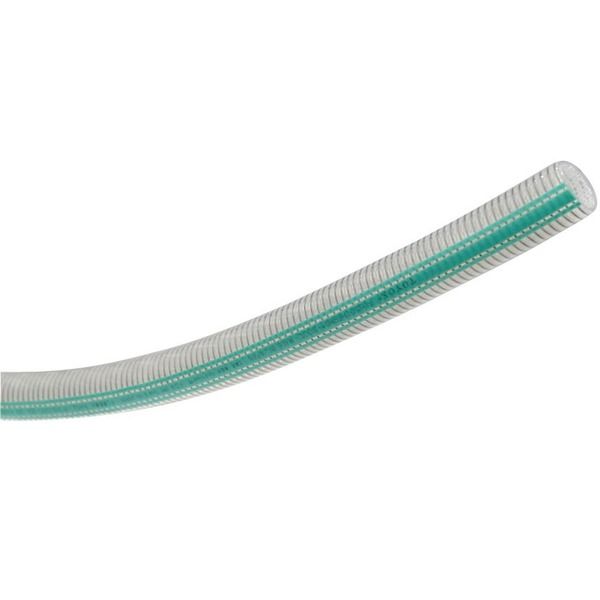

あと、フッ素加工したホースですが、外側がシリコン製なので、柔軟性があってホース交換時の取り回しがやりやすいのも、作業性を向上させていますね。

ありがとうございました。

準備作業が78%削減したホースとセットの組み合わせ!

【生産効率UP】ホースの本数が23本→3本へ!

【フッソサーモ-S100℃ホース】着色・着香しにくい

隙間に流体が入らず、分解洗浄が0に!

【フェルール継手加締品HFC】液だまりゼロで衛生的

導入して実感したメリット

- 継手とホースの隙間に流体が入り込まない上に、着色・着香しないから、ホースの取り換えがなくなりました。

- 薬剤洗剤と高温水を使用することで、洗浄時間を短縮できました。

- ホースと継手の分解洗浄がなくなったことも、大幅な洗浄時間の短縮につながっています。

- 1日がかりだった23本のホースの準備作業が78%削減された為、生産にかける時間が増加しました。