取材日記

トヨタ車体様の記事全文を

ご覧になりたい方はこちら

トヨックス社製のホースを導入しようと思ったキッカケを教えてください。

2023年10月に展示会(ものづくりワールド)でコイルが樹脂製になった「トヨリング」を見て、作業効率の改善や(工場の)停止時間の予防策に使える!と閃きました。これまでもトヨックス製の金属コイル製のスプリングホースを使っていました。しかし、取り回しや繰り返し使うことによる摩耗も問題があったので、これが改善できると思ったのです。

摩耗すると現場ではどのような問題が起きるのでしょうか?

経年劣化してくると金属コイルがホースを突き破り、真空異常を引き起こします。

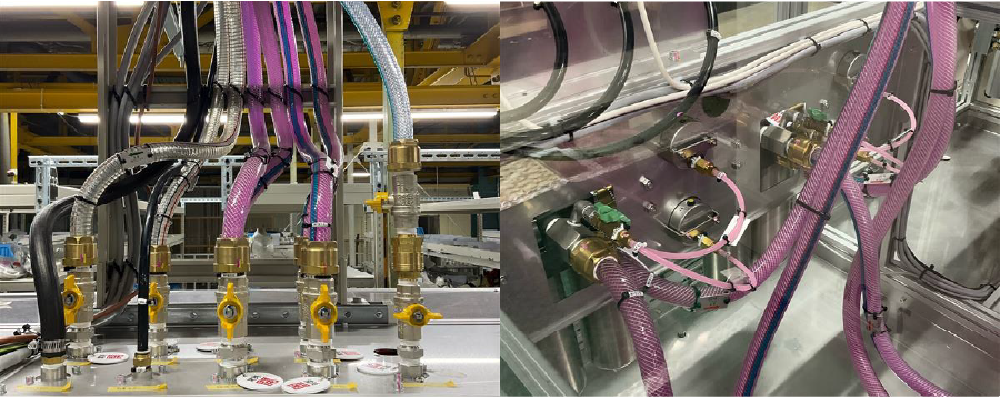

組み立ての工程では、ブレーキオイルやラジエター液、パワステオイルなど、様々なオイル類を充填します。

その際、毛細血管のように張り巡らされた配管にすべて行き渡るように、真空状態を作り、1分30秒間で一気に充填します。

この時、真空値が低いと充填不良による問題が生じてしまいます。

充填不良が起きた場合、どのような問題につながるのでしょうか?

最悪の事態になるとラインが停止します。

当社では組み立ての総合可動率97%を目標としています。つまり3%が停止の許容時間となります。そのうち0.5%が設備系で許されている時間です。ここから計算すると8時間あたり3分が私たちの許容時間となりますが、ホースに穴が開くと問題の発見に時間がかかります。ホースの耐久性というのは稼働停止を起こさないためにも非常に重要なファクターなんです。

樹脂コイル製耐圧ホースは、取り回しが良いとのご評価がありました。具体的には現場でどのようなメリットをもたらすのでしょうか?

金属コイル製ホースが固いので、取り付け・取り外しや設置に苦労します。

また、カットも容易ではありません。作業現場の負担を軽減することも重要な視点となります。

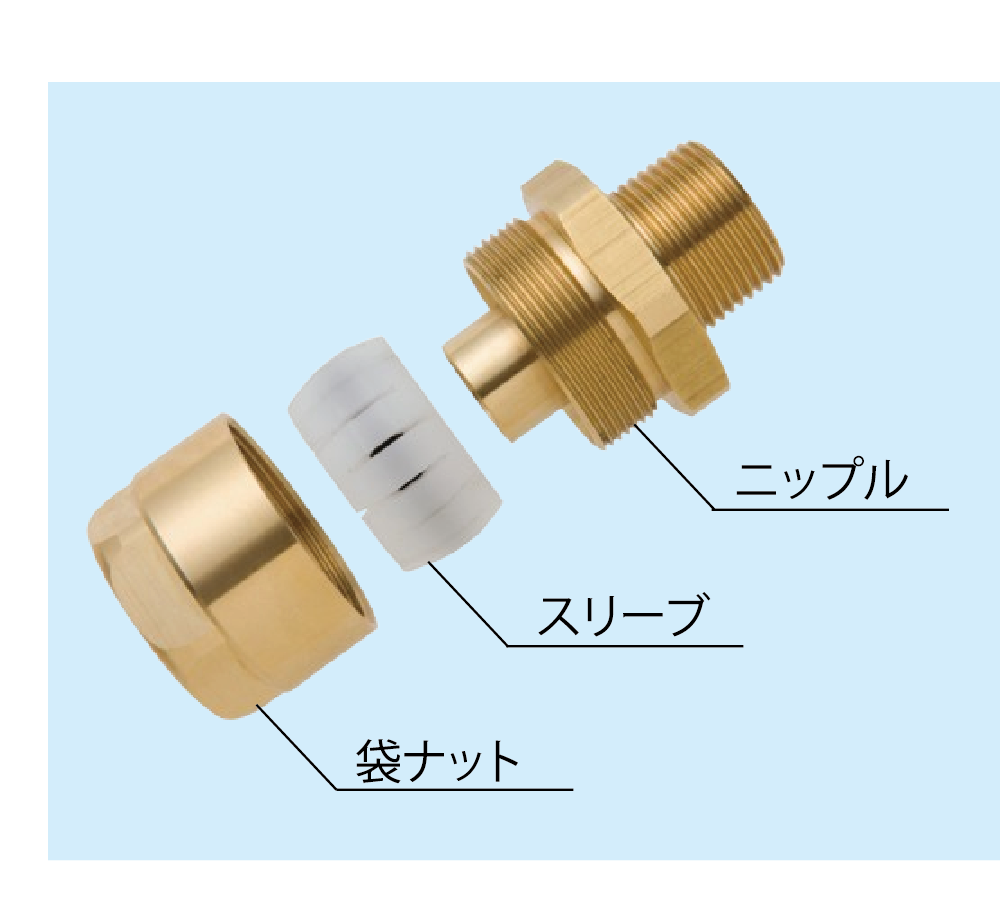

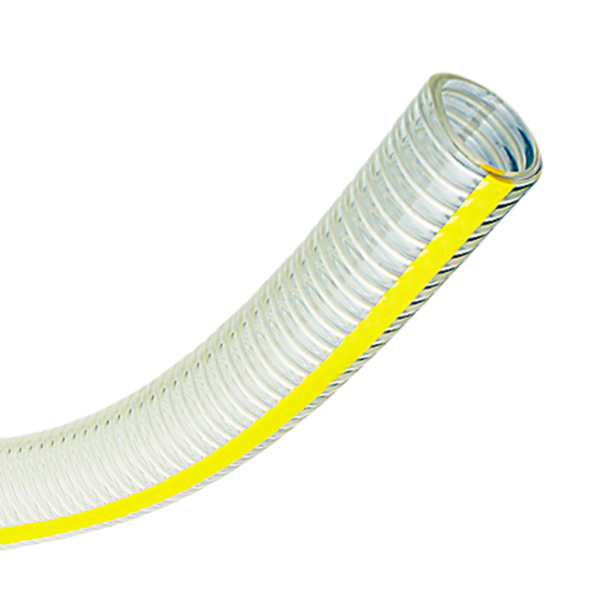

ご採用いただいたトヨリング(ホース)+トヨコネクタ TC3-B(継手)

作業時間も短縮されたのでしょうか?

はい、作業性は樹脂製ホースというよりは、トヨコネクタ(継手)の貢献度が大きいです。導入以前は、旧来の「タケノコ型ホースニップル」にホースを挿し、ホースバンドで固定していました。しかし、金属製の硬いホースを差し込み、絶妙な加減で締め付けるのは熟練の技が必要です。一方でトヨコネクタは、ホースがスッと差し込め、しかも袋ナット式継手で固定するので、熟練作業者でなくとも簡単に取り付けることが可能です。これはホース業界のイノベーション的商品です。

このトヨコネクタの採用によって、これまで3人でおよそ1時間程度かかっていた作業が、大幅に削減できました。

具体的には、ホース交換が必要な箇所が41箇所あったので、延べ123時間かかっていた計算になります。

これが40分になったので、20分の削減×41箇所で、820分…13時間30分強削減できたことになります。

41か所でトヨコネクタを導入し、取り付けの時間を大幅に削減できた。

新規の開発テーマもトヨックスに相談されるのですか?

私の仕事は「これからの問題」を未然に防ぐことです。他業界の研究も重要だと捉えていて、トヨックスさんの工場見学にも行ったことがあります。非常に勉強になりました。

流体毎の性質に適したホースや用途別の利用法など、ホースや継手のラインナップを見て驚きました。「今使っているホースも、こっちの方が適しているんじゃないか?」と気づきが満載でした。

課題感や開発テーマを共有できることは、双方にとってメリットがありますね。

本当にその通りです。今も2案件ほど開発テーマに取り組んでもらっています。

ラインを止めないこと、作業性を改善し働きやすさを追求するための「カイゼン」にはパートナーシップが欠かせません。そういった意味でもトヨックスさんは、とても力強い存在です。

今後、我々も富山の(トヨックス)工場に行きますので、ぜひトヨックスさんも私たちの工場に遊びにきてください。

一緒に「これからの課題」を共有して一緒に解決に取り組んでもらえると嬉しいです。

ありがとうございました。

真空異常のトラブル予防+作業時間大幅減のホースとセットの組み合わせ!

金属コイル起因の損傷ゼロ!樹脂製コイルでつぶれにも強い

【トヨリングホース】取り回しのしやすさ・配管しやすさ◎

作業時間を13時間以上短縮に成功!

【トヨコネクタTC3-B】誰でもホースへの挿入が簡単にできる

導入して実感したメリット

- 経年劣化による金属コイル起因の損傷がなくなり、真空異常を引き起こさなくなりました。

- 画期的な継手(トヨコネクタ)の導入で、作業時間を13時間30分強削減できました。

- これからの問題を予測し、未然に防止することがライン稼働率を向上させる秘訣です。

- 『「カイゼン」のパートナーシップとして、トヨックスさんは、とても力強い存在です。』