このページのポイント

- 粘性や吸着性の高い流体がホース内に残留すると、ホースに臭いが着くなどのトラブルを引き起こす可能性がある。

- 撥水性や非粘着性に優れたフッ素樹脂製ホースを使用することで、洗浄作業の効率を高め、臭いの発生を抑えることができる。

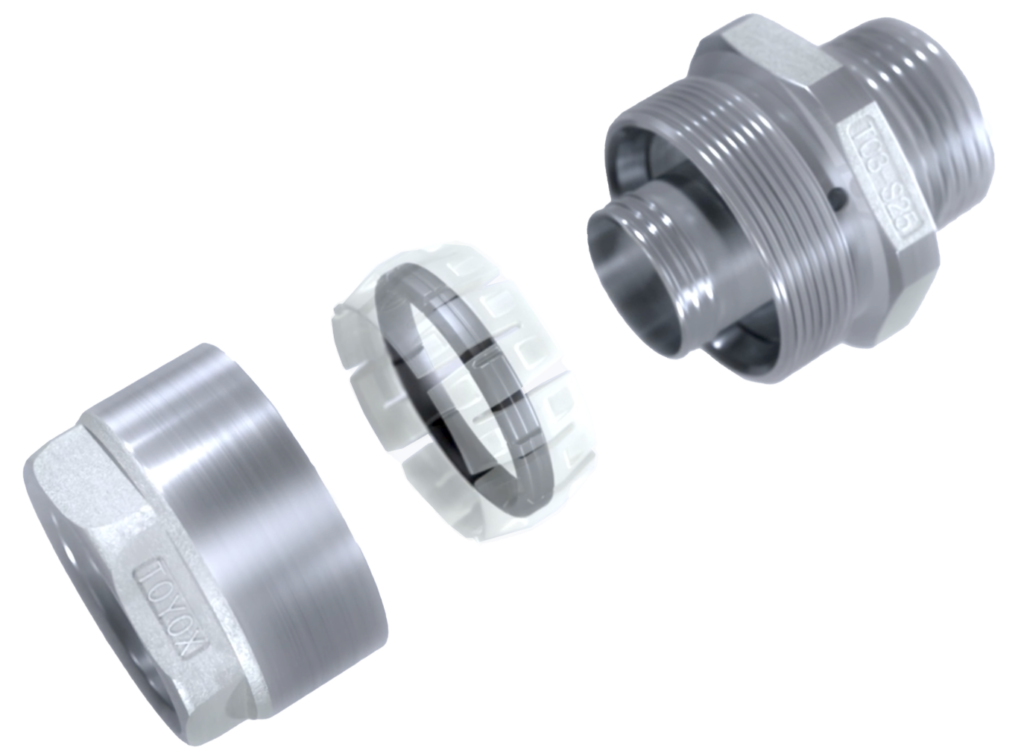

- ホースメーカーが提供する専用継手を使うことで、ホースと継手接続部分の段差を減らし、残留物の発生を防ぐとともに、エネルギーロスを軽減する効果も得られる。

ホース内に残る残留物と臭いの発生を防ぐ方法

粘性や吸着性の高い流体はホース内に残留しやすく、これが原因で臭いが発生する場合があります。特に残留物がホースに残ったままで使用すると、残留物に微生物が繁殖しやすくなり臭いや変色のトラブルを発生させます。流体によっては、ホース内面に貼り付いて固まりさらにトラブルが拡大する可能性があります。

ではここでホースドクターから皆さんに問題です。

あらゆるトラブルの原因になる残留物を減らすため最も効果的な対策は何でしょうか?

A. ホースを毎回交換する

B. 撥水性・非粘着性の高いホースを使用する

C. 流体を高圧洗浄で流す

正解は B. 撥水性・非粘着性の高いホースを使用する です。

C.の流体を高圧洗浄で流すやり方を行っている作業現場も多いようですが、洗浄して洗い流すには手間とコストがかかりエネルギーも消費します。結果、原料ごとに専用のホースを使用して付け替えたり、その都度ホースを交換、廃棄したりする現場もあります。

ホース内の残留物と臭いを減らし、洗浄の手間も減らす最も効果的な対策としては、撥水性や非粘着性の高い素材のホースを選択することです。撥水性と非粘着性に優れたホースは、ホース内面に流体が付着しにくく、臭いが着きにくいというメリットがあります。洗浄の際にも汚れや残留物が剥がれやすく、少ない水量や洗浄液で洗浄でき、臭いトラブルを防げるのは生産コストの面でも大きなメリットです。

臭い対策に適した撥水性・非粘着性の高いホース素材とは?

撥水性、非粘着性の高いホースとしては、フッ素樹脂を用いたホースが代表的です。例えば、ホース内面に4フッ化系フッ素樹脂(変性ETFE) を使用したフッ素ホースは、撥水角96°と、非常に撥水性、非粘着性に優れています。耐薬品性、耐溶剤性にも優れ、低溶出であるので、化学、薬品、純水、化粧品、食品、半導体などの搬送・輸送用ホースとして使用可能です。

フッソホースシリーズ

流体輸送効率が良く、内面に汚れがつきにくい

また、ホースメーカーの提供する専用の継手を使用することで、ホースと継手部分の段差が減少します。そのおかげで、継手部分での残留物の発生を防止することができ、結果的にホースの詰まりを防ぐことができます。これにより、残留物によるホースの詰まりや臭いなどのトラブルを防止できます。

他にも、撥水性、非粘着性の高いホースを使用することで流体の流れがスムーズになり、圧力損失を低減する効果も期待できるので、エネルギーロスを少なくできます。

【トヨコネクタ:漏れ抜けトラブル0へ】

漏れ・抜け防止以外に導入メリット多数!

■液だまりしにくく衛生的な継手の紹介動画はこちら

■電気使用量の変化など省エネ観点の比較動画はこちら

【省エネ比較】トヨコネクタ vs ホースニップル(竹の子継手)/ 継手で電気使用量が変わる?

以上、臭いの原因となるホースの残留物を防ぐ対策方法について解説してきました。

その他お問い合わせ、ご相談はトヨックスお客様相談室までお願いいたします。

フリーダイヤル:0120-52-3132

Web 問合せは、こちら

粘性や吸着性の高い流体をホースに流すと、流体が流れ切らずに内部に残り、ホース内面に付着することで臭いが発生しやすくなります。ホースの臭いの原因となる残留物を防ぐための対策ポイントをホースドクターが解説します。