このページのポイント

- 下記ホース配管改善ポイントは、専用継手トヨコネクタ導入で手間をかけず改善できる

- ①流体漏れ・ホース抜けトラブル:トヨコネクタは継手とホースの間に確実な密封性が保たれるため、流体の漏れを防ぐ

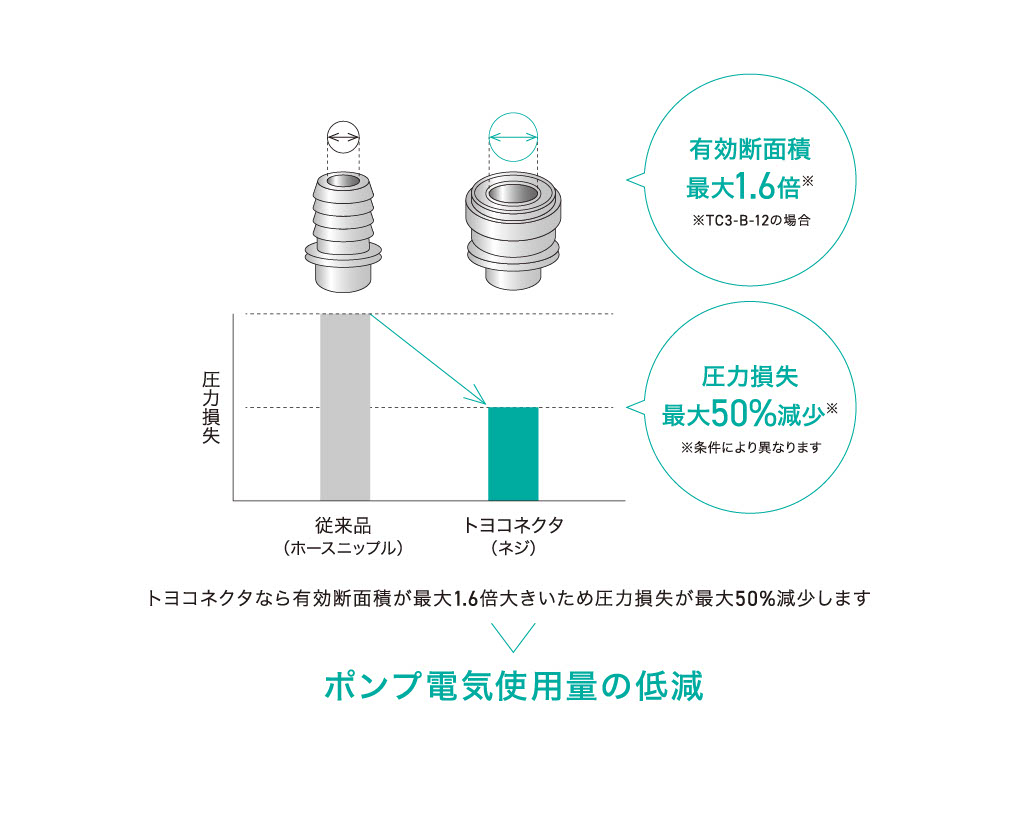

- ②継手の圧力損失低減: トヨコネクタは継手の内径が一般的なタケノコ継手よりも大きく圧力損失を低減できる

- ③作業標準化:トヨコネクタでホースバンドの増し締めや締め付けトルクの管理が不要となる。

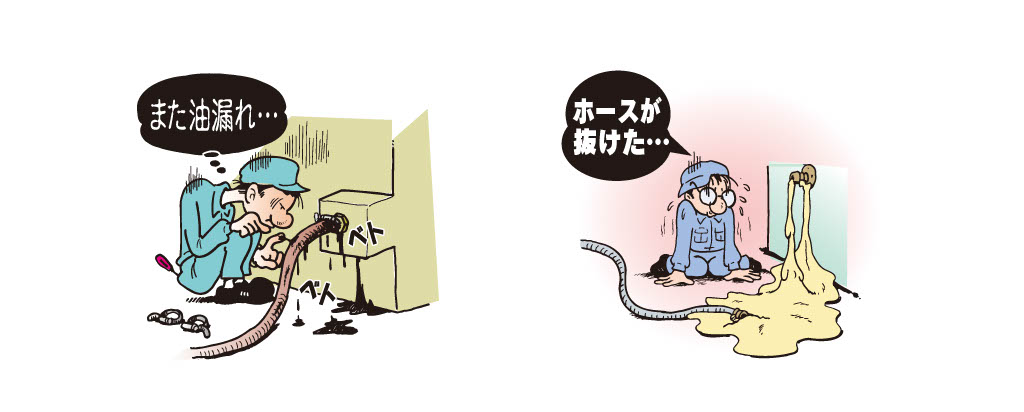

①流体漏れ・ホース抜けトラブル削減

ホース配管周りのトラブルで流体漏れ・ホース抜けの防止は非常に重要です。もしこのトラブルが発生すると、流体がロスし大幅なコストアップにつながります。漏れ・抜けの防止には、ホースバンドの増し締めや確認作業を行うなど、定期的な保全活動が必要です。また、保全がしにくい場所や確認作業に危険が伴う箇所では、保全が行き届かない場合もあります。

②継手による圧力損失低減

さてここでホースドクターから問題です。

ホース配管のコスト削減につながる改善ポイントの1つとして、圧力損失の低減が挙げられます。圧力損失が発生すると何が増大するでしょうか?

下記のA,B,Cからお選びください。

A. 製造時間

B. エネルギーコスト

C. 製品の破損率

正解は B.エネルギーコスト です。

圧力損失が発生すると、コンプレッサーの動力が必要以上に稼働してエネルギーコストが増大します。一般的なタケノコ継手は、樹脂ホースやゴムホースなど様々なホースに対応するため、またホースバンドや機械加締めなどの複数の締め付け方法に対応するために、ニップル部を厚く設計し強度を出している物が多くあります。

厚みを持たせることで継手そのものの強度は高まりますが、ホース内径と比べ、継手の内径が細くなってしまいます。これにより、圧力損失が発生してしまいます。

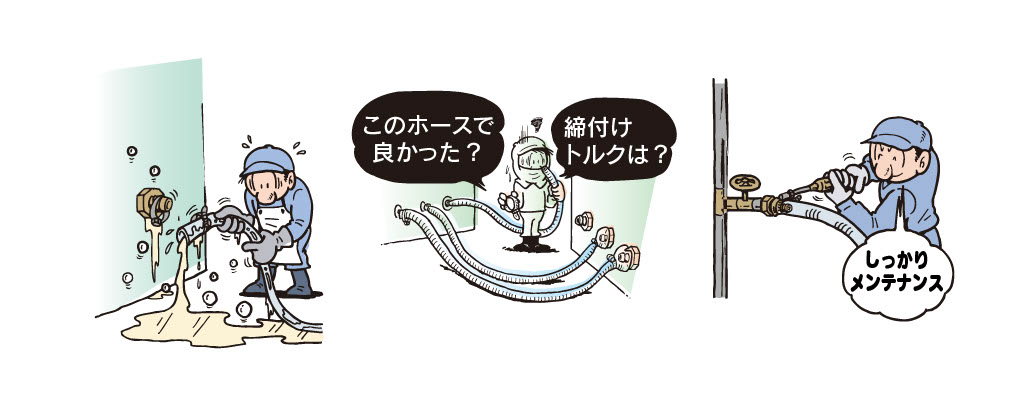

③作業標準化で不要コスト減

ホース配管の作業を標準化することにより、トラブルを防ぎ、不要なコストが削減されます。ホースを一般的なタケノコ継手に挿入して固定する際には、ホースバンドの止める位置や締め付ける力に個人差が出るため、固定が甘くなり、抜け・漏れなどのトラブルの原因となる場合があります。止める位置を数値化して、締め付け力をトルクレンチにより管理することで、作業が標準化されて個人差が無くなり、トラブルを防ぎやすくなります。

[改善ポイント]

・継手のホースへの挿入がしにくく労力と時間がかかっている

・ホースバンドの止める位置とトルク管理ができず個人差が発生する

最後に上記ポイントを、手間をかけずに改善できる自社商品をご紹介します。

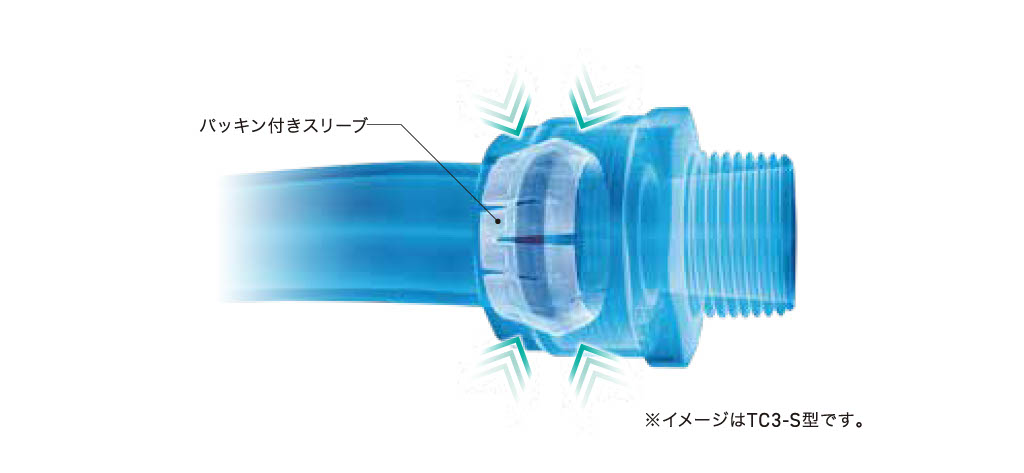

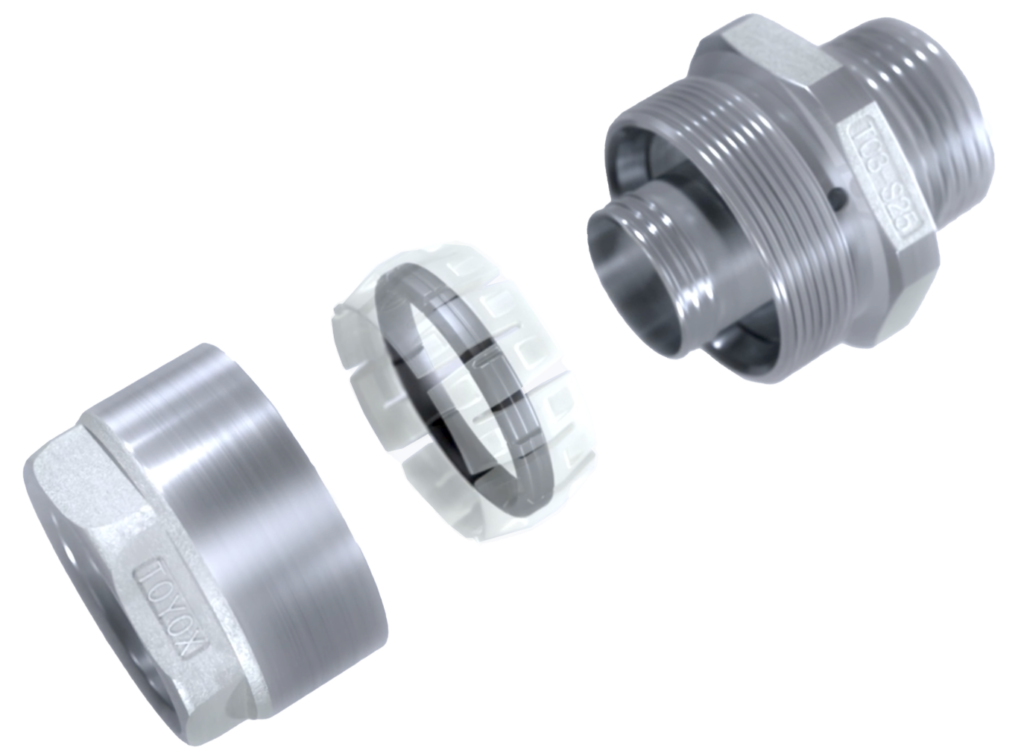

弊社のホース継手「トヨコネクタ」は漏れ・抜け防止、高い省エネ効果のある商品です。

トヨコネクタでは継手とホースの間に確実な密封性が保たれるため、流体の漏れを防ぎ、省エネにつながります。ホースバンドの増し締めや締め付けトルクの管理も不要となり、取り付け作業の標準化も可能です。

またトヨコネクタは継手の内径が一般的なタケノコ継手よりも大きく作られているため、圧力損失を低減できます。

従来品(ホースニップル)との比較

【トヨコネクタ:漏れ抜けトラブル0へ】

漏れ・抜け防止以外に導入メリット多数!

■電気使用量の変化など省エネ観点の比較動画はこちら

【省エネ比較】トヨコネクタ vs ホースニップル(竹の子継手)/ 継手で電気使用量が変わる?

以上、コストダウンにつながるホース配管の改善ポイントを解説してきました。

その他お問い合わせ、ご相談はトヨックスお客様相談室までお願いいたします。

フリーダイヤル:0120-52-3132

Web 問合せは、こちら

製造現場ではさまざまな方法でコストダウンに取り組んでいます。ホース配管を見直すこともコストダウンにつながります。

コストダウンにつながるホース配管の改善ポイントは、大きく分けて以下の3つです。

①流体漏れ・ホース抜けトラブル削減

② 継手による圧力損失低減

③ 作業標準化で不要コスト減

各改善ポイントについてホースドクターが解説します。